CGL通信 vol52 「CVDダイヤモンド」

関西学院大学 理工学部 鹿田 真一

「合成ダイヤモンド」の有力合成法であるCVD(Chemical Vapor Deposition)に関してご紹介したいと思います。前回(CGL通信No.50)に引き続き、少し慣れない分野に、どうぞ最後までお付き合いください。

1. CVD合成法

高温高圧(High Pressure High Temperature : HPHT)によるダイヤモンドの合成は、地球の上部マントルと同様の環境を再現したもので、典型的には2100℃、7GPaというような条件下での、固相液相平衡状態における合成である。これに対して、C V D (Chemical Vapor Deposition)は、固相に直接、気相を接することによって、固体表面で一層ずつ成長していく非平衡の合成方法である。気相を提供する手法によって図1に示すような方法が報告されている。この中で圧倒的に広く用いられているのが、熱フィラメントCVDとマイクロ波プラズマCVDである。いずれも1980年頃、つくばの無機材質研究所(現 物質・材料研究機構)の加茂氏らにより発明された合成法であり1)2)など、日本が誇るべき研究成果である。ダイヤモンドがグラファイトに変換せずに合成する温度は、概ね850~1000℃程度であり、約2800℃程度の高温プラズマに至近距離で接する。この様子を図2に模式的に示す。一般的に熱フィラメントCVD(Hot Filament CVD)はHFCVDと略記され、マイクロ波プラズマCVD(Microwave Plasma CVD)はMPCVDと略記される。

1)熱フィラメントCVD

W(タングステン)やTa(タンタル)などの金属フィラメントに通電し、2000~2200℃に加熱し、そのエネルギーで反応ガスとキャリアガスを分解し、下部の基板にダイヤモンドを成長させる手法である。図3 a)に熱フィラメント合成時の写真を示す。フィラメントから数mmのところに基板を設置するので、高速成膜する場合には短距離で基板温度が高くなるため、下部の治具を冷却するのが一般的である。成長速度は、0.5~5µm/h程度である。それを大面積で補完可能であり、A3シート程度の大きさのものは既に導入実用化されている。工具先端部へのコーティングなどは、フィラメントの下に、縦に工具をズラッと並べた形で大量生産可能であり、もはや「普通」の工業生産品となっている。

典型的な2つのタイプの装置を、図4 に示す。

図4.熱フィラメント装置の例

a)は普通のフィラメント横張型装置である。上記のように通常は、下部に基板を設置し合成するが、同時に上部にも設置可能な設備もある。写真の装置は、2チャンバ型で、第一チャンバ成膜中に第二チャンバの設定をすることで、フル稼働して量産性に対応している。

b)のタイプはフィラメント縦張り型で、数セット並べた構成になっていて、量産性に優れている。これらいずれもレシピ設定してあり、基板セットしてボタンを押すだけの設備に出来上がっている。装置構成が簡単であり、日本企業では独自の工夫を凝らした自作設備が用いられている。

2)マイクロ波プラズマCVD

マイクロ波CVDの合成中の写真を図3 b)に示す。用いるマイクロ波は、日本ではISM帯(総務省指定のフリー周波数帯:Industry, Scientific and Medical band)の2.45GHz(2.4~2.5)が主流である。入力パワーは概ね1〜6kWが主流である。海外では950MHz帯がISM帯に指定されている国が多く、低周波数の方が長波長で、成膜面積が大きくなるため多用されている。MPCVDも、世界中で既存設備が市販されている。典型的な装置群を図5a) に内部模式図と共に示す。b)は、所謂「セキ型」と呼ばれるコーンズテクノロジー社の装置(日本:元セキテクノロジー社)で、周波数は2.45GHzを用いている。この図は下部からマイクロ波を導入してアンテナで広げるタイプのものである。これに対して、大面積用に波長の大きな915MHzを用いるのがc)d)に示した海外の装置である。出力もこの周波数帯は30kWというような大出力装置も可能である。概ね4インチΦ(約10cmΦ)面積に対応可能である。成膜速度は、入力パワーに依存し、典型的には3~50µm/h程度である。HFCVDと異なり、高速・小面積合成となる。合成速度×合成面積で見ると、HFCVDとMPCVDは、ほぼ同等といえよう。

宝石用の原石合成は、ある程度厚めのダイヤモンドが必要であり、殆どの場合MPCVDが用いられている。例えば25µm/hの速度で連続合成して、1mm厚合成に40時間、6mm厚で240時間(10日)というイメージになる。

図5. マイクロ波CVDの典型的な装置群

3)合成のテクノロジー

単結晶の合成は、一般的にステップフロー成長という物理に基づいている。図6に示すように基板を結晶のジャスト面(例えば(001)面)から数度ずらすと、図のように<110>方向に「原子のステップ」が現れる。実際のダイヤモンド表面のステップは、図6 b) のように凹凸が激しい。ガスから分解生成された活性種が、この凹凸のエッジ部(キンク)にとりついて順次成長していく。ダイヤモンドでは拡散しにくく「ステップフロー」しないという説もあるが、いずれにしても、ステップ形成(オフ角基板利用)することで良好な結晶成長が実現されている。

図6. ダイヤモンド成長フロント

反応に用いる原材料であるが、まず図7に示すようなC、H、Oを置いた図を考える。例えばCH4(メタン)はCが一つ、Hが4つであるので、4/5のところに位置する。このように様々な原料の組成をプロットして、経験的にダイヤモンド合成が報告されている領域を示したのが、赤で囲んだ領域で、これはBachmann diagramと言われる3)。実に様々な原料を用いることが可能である。図から、H2とCOの混合であれば、どんな比率で混ぜてもダイヤモンド合成が可能であることがわかる。CH4とCO2であれば、概ね3:2くらいで混合すると合成可能であることがわかる。以前アルコールから合成した話題が新聞を賑わしたが、要するにC、H、Oを有するのでこの領域に入る。よくある質問として、ダイヤモンド合成の価格が話題になることも多いが、このようにどんな原料を用いても合成可能であるということは、大きなダイヤモンド合成の特徴と言えよう。最近は様々なガス純化フィルタもあり、安価でCを複数含む高速成長ガスを用いることも可能である。例としてCH4よりC2H2(アセチレン)を用いる、といった選択ができる。原料ガスはいずれも毒性はなく、原料や排気ガスを除害する必要もないため、設備と付帯設備は極めて安価である。

2. 品質

宝石としてもっと重要なダイヤモンドの光学的特性には、原料ガス中の不純物低減と合成チャンバの真空制御が重要である。原料ガスは高純度のものを純化フィルタを通せば、半導体級の品質も可能で全く問題ない。HPHT合成のように金属インクルージョン起因の欠陥を制御しにくいという問題がない。真空も、チャンバのリークを抑える設計と、高真空用のポンプ使用で残留窒素レベルを下げることが可能である。逆に、色付きダイヤ合成も可能で、例えばブルーダイヤモンドにはトリメチルボロンなどをH2で希釈したガスで、濃度を高精度に制御可能である。高品質ダイヤモンドの安定的な合成は、CVDの得意とするところである。

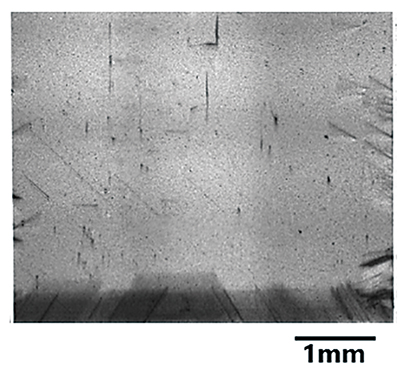

それに対して欠陥起因の不良については、一層一層、非平衡で成長させるCVDが不得意とするところであり、成長様式起因と言える。欠陥に関しては、X線トポグラフィーを用いた回折像観察が全転位を網羅観察できるので有用である。CVD結晶を観察した例を示す。放射光を用いて浅い入射のベクトル[202]を用いた観察例を図8に示す。a)とb)は市販の光学特性に優れる結晶であるが、転位を大量に含んでいる。一か所から複数転位が走る様子があちこちに見て取れる。

これは、基板から引き継いだ欠陥、研磨不良などで成長界面から新たに発生する欠陥など様々なものを含んでいる。b)の結晶2に至っては、面積の80%程度で何かしらの欠陥が見受けられる。c)は中央宝石研究所の北脇氏からお預かりした流通している宝飾用CVD結晶の像である。成長方向が不明なので解釈は難しいが、発生した欠陥が引き継がれていく様子、CVD特有の「すじ模様」が見える。これは、成長時のフロントが、合成中断や合成条件(電源のノイズなど)のふらつきにより発生するもので、CVD結晶特有であるが技術的に解決可能である。

3. 今後の展望

以上の「CVDでは欠陥が発生しやすい」という問題を解決するために、重要なことがいくつかある。まずは種結晶に関して、大型基板を用いることが重要である。

図9に示すように、合成時のエッジ部におけるプラズマ集中から、どうしても外周部は異常成長が発生し、単結晶の取れる面積が減少する。

図10.種結晶としてのHPHT合成結晶の欠陥とサイズ

図10に見られるように、通常の市販のHPHT合成結晶のレベルは大きく向上していて、欠陥密度は100/cm2を下回っている4)。またサイズも10mm角のサイズのものが市販され、最高15mm角まで実現されている。また欠陥に関しては、最近注目される報告がある。それはHFCVDを用いて、本来「不純物」であるWのインクルージョンが、転位を終端することが可能という論文である5)。これはHFとMPをうまく融合して合成に使うことで、新しい技術で課題を解決し、CVD法のウィークポイントをカバーできる可能性がある。その後H3センタ、NVセンタ、N3センタなど様々な欠陥センタの導入により、積極的に光学特性をコントロールしていく方向で、さまざまな色調の宝飾用CVD合成が可能になると考えられる。◆

引用文献

1)S.Matsumoto et al., Jap.J.Appl.Phys., 21 (1982) pp.L183–185

2)M. Kamo et al.J.Crystal Growth, 63 (1983) pp.642–644

3)P.Bachmann, Diam.Relat.Mat.,1 (1991) 1

4)S.Shikata et al.,, Material Science Forum, 924(2018) pp.208–211

5)S.Ohmagari et al., Appl.Phys.Lett.,114, (2019) 082104

鹿田 真一

1954 生

1978 京都大学工学部卒

1980 京都大学大学院工学研究科修士課程卒

職歴

住友電気工業

光通信用デバイス研究開発と事業

(GaAs IC, ダイヤモンドSAWデバイス)

産業技術総合研究所

ダイヤモンドの基盤技術とパワーデバイス研究

関西学院大学 理工学部

ダイヤモンド中心にワイドギャップ材料とデバイスの研究

現在:関西学院大学 理工学部 教授(工学博士)